2×4材やアルミケースの加工には電動ドリルが活躍します。しかし私の手先が極度にぶきっちょなこともあり予定の場所に垂直に穴をあけるのに苦労します。1mm厚のアルミ板くらいなら問題ありませんが、ちょっと太めの板材だと目で見てわかるレベルで斜めに穴が開きます。密かにバイクのシリンダ加工を目論んでいる私ですが、これでは到底無理です。

ではボール盤でもあればと色々探してみましたが、小型卓上ボール盤ではチャックとワークの間が狭くドリルのストロークが短く、普通サイズの卓上ボール盤は置き場がありません。どうしたものかと考えてネットで先輩方の記事を読んでいるとドリルスタンドを自作されている方がおられました。おお、これだ、と私も家に転がっている材料でドリルスタンドを自作することにしました。

材料

私はとても不器用です。2×4材で工作するとドリルの刃が垂直にならないような気がしたので、ドリルを保持する部品を3Dプリンターで出力することにしました。他の材料は出来るだけ家に転がっている材料を使います。

3Dプリンターで出力

- ドリルホルダー

- クランプ

- 支柱の台座

家にあった部品

- 電動ドライバー(内蔵バッテリー死亡で埃をかぶっていた)

- 外形32mmのステンレスパイプ(ぶった切られた物干し竿の支柱)

- ボールベアリング(6001ZZ)

- 2×4材

- ATX電源

- M3ネジ/ナット/ワッシャー

- M6ネジ/ナット

- 木ネジ

今回のドナーです

ドリルスタンドを作る

電動ドライバーを分解する

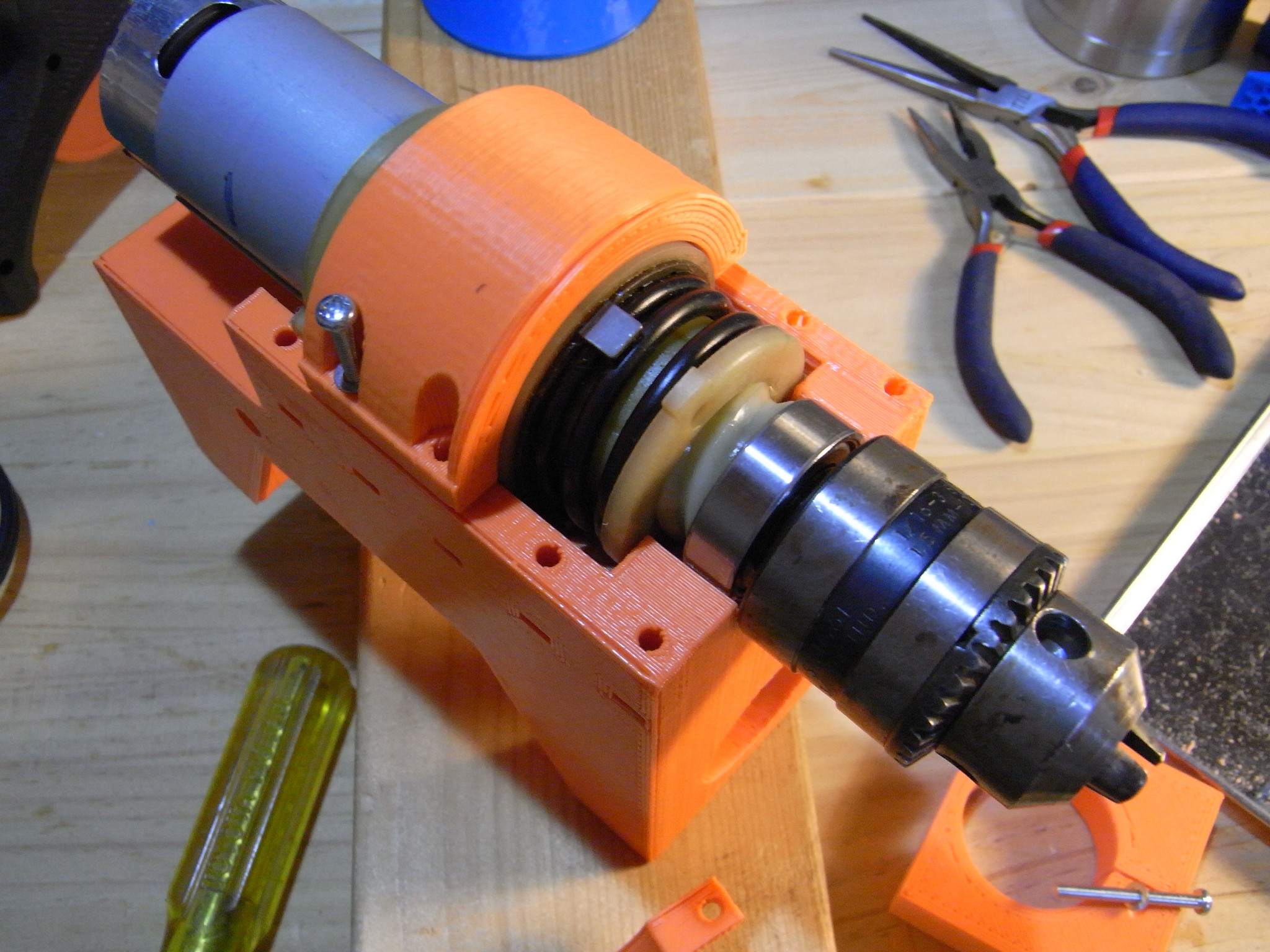

家にもう古くて使っていない電動ドライバーがありました。バッテリーが逝ってしまってアダプターを繋いでも少ししか動きません。これを分解してモータ+主軸+チャック部分だけを利用することにしました。要らない部分を取り去り、3Dプリンターで作る部品の寸法を測ります。

取り出したモータに直接DC5Vをつなぐと動いたので肝心な部分は使えそうです。しかし、ドリルの先がかなり振れていました。主軸を保持している部分がプラスチックで弱そうだったので、主軸とチャックの間にボールベアリングをいれて固定してみました。固定部は3Dプリンターで出力した部品で剛性は期待出来ませんが無いよりはマシ、だと思います。

チャックの中にあるネジ(逆ネジです)を外す

一旦ケースに戻してしっかり固定してから、アーレンキーをかましてハンマーで強めに叩くと外れます

ボールベアリングはモノタロウでメーカ不明の激安品を購入しました。バイクにはメーカー品を使いますが(なにかあったらと不安なので)、こういう工作には安くて使いやすいと思います。

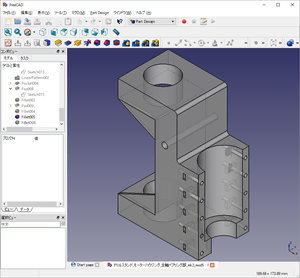

パーツのモデル作成

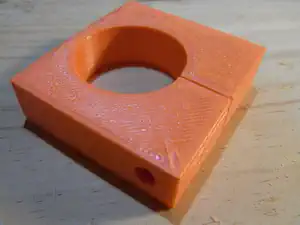

以下のパーツを3Dプリンターで出力しました。大した形状でもないですが、この形に落ち着くまでに数多のゴミを作ることになりました。。。よく考えてからモデルを作らないといけないですね。

- ドリルホルダー

- モータ/主軸のクランプ

- 支柱の台座

- ドリルホルダーの上下ストッパー

モデル作成にはFreeCAD(0.16)を使用しました。

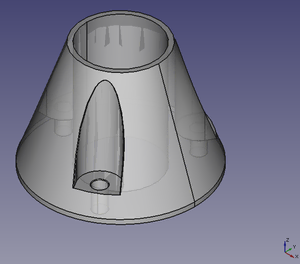

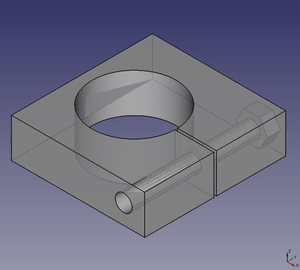

ドリルホルダー

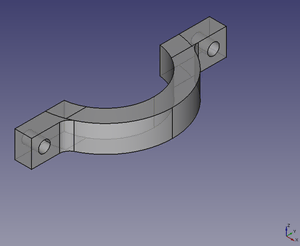

モータ/主軸のクランプ

支柱の台座

ドリルホルダーのストッパー

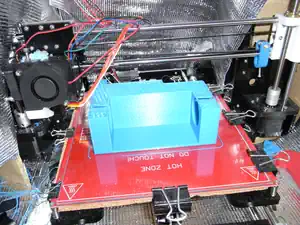

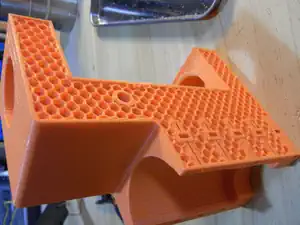

3Dプリンターでパーツ出力

作成したモデルをstlに変換して3Dプリンターで出力していきます。購入前はボタンを押すとあっという間に出来上がるイメージでしたが、実際のところ少し大きめのモデルになるとかなり時間を要します。ドリルホルダー部分は7時間くらいかかりました。

失敗作その1(滑り悪いしガタガタでした・・・)

失敗作その2(出力中にフィラメントが尽きて失敗、試しにドリルをあてがったりして細部修正に使いました)

気を取り直して新しいフィラメントを購入、モデルを微修正して出力するもオペレーションミスで最後の数ミリを残して停止orz。辛うじてネジ穴はあるので、もったいないのでこれを使うことにしました。

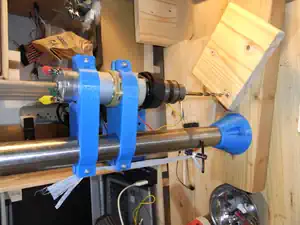

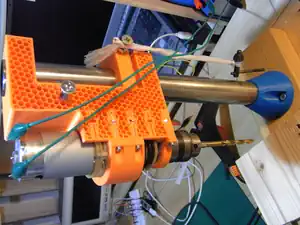

部品を組み立てる

組み立ては簡単です(ここまでが長かった)。各パーツを以下のように組み上げていきます。

- 台座に支柱をはめ込み、土台に固定する

- ドリルホルダーにドリルを固定する

- 支柱にドリルホルダーとストッパーを取り付ける

モデルの寸法をミスってぎちぎちになりました(ハンマーで叩いてはめた)

ドリルホルダーにドリル本体を固定

ストッパー(最初うまくはまらなくてヤスリ掛けしました)

ドリルホルダーとストッパーを支柱に固定して完成です

動かしてみる

早速、電源につないで動かしてみました。上下動作はちょっと硬めですがガタつきは問題なし、横方向は少しガタがありますがチャックが振れているのでこんなもので十分でしょう。懐寸法もシリンダーに穴をあける分には十分あります。高さ方向は・・・ぎりぎりですがなんとかいけそう。

最終目的のシリンダー加工はまだですが、ストロークはぎりぎり足りてそう

所感

ドリルスタンドもどき製作は3Dプリンタの練習台みたいになりました。思った通りのモデル形状が作れず難儀して、エイヤッでパーツを作ってボツとなり、凡ミスでパーツ出力に失敗して、と経験値を稼がせてもらいました。

肝心の使い心地はというと、試しでその辺の木材に穴をあけてみると綺麗にいきました。思ったより軸が振れていて本体がぐらぐらと左右しましたが、うまい具合に左右方向の遊びが軸振れを吸収してくれているようです(あけた穴がガイドになる?)。

折角作ったので、ここから不満なところを改良しながら使っていきたいと思います。

参考

この記事は以下のサイトを参考に作成させて頂きました。

- びんぼー木工房 – 自作ドリルスタンド? いやいや立派なボール盤です!!

http://gtm5572.blog21.fc2.com/blog-entry-11.html - 花夢電科雑多猫 – ほんとに卓上の卓上ボール盤を作ってみた

http://hp.hana-neko.com/science/diy_bench_drilling_machine00/diy_bench_drilling_machine00.htm

コメント